Expliquez-moi : le LiNbO3

Dans toute la section « Expliquez-moi », nous allons tenter d'exposer en quelques lignes les points essentiels pour bien comprendre le projet ANR-LiLit.

Sur cette page, vous trouverez une introduction au matériau utilisé pour réaliser la couche piézoélectrique des dispositifs résonants : le niobate de lithium LiNbO3

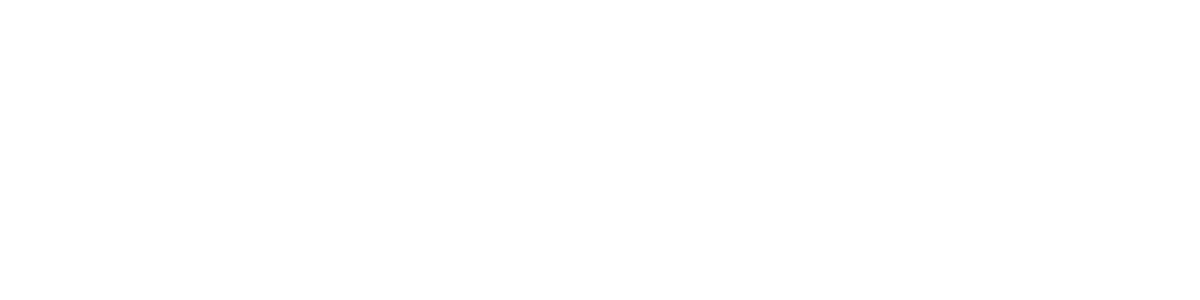

Structure cristalline

Le Niobate de lithium, de formule LiNbO3, est un cristal piézoélectrique appartenant au groupe d'espace R3c (161). Il cristallise en structure de type pérovskite (ABO3), et étant donné que le cristal est non-centrosymétrique, il est aussi ferroélectrique à température ambiante. À haute température Tc > 1200°C, il possède une transition de phase de l'état ferroélectrique vers l'état paraélectrique du fait du retour des cations (Li+ et Nb5+) au centre des octaèdres d'oxygène.

Diagramme de phase Li2O-Nb2O5

Diagramme de phase Li2O-Nb2O5Si on s'intéresse à son diagramme de phase, on s’aperçoit que le LiNbO3 existe sur une large gamme de composition en Lithium, à la frontière gauche : Li2O mol% = 46.5%, et à droite : Li2O mol% = 50%. Et sur cette gamme, les propriétés du cristal varient drastiquement, et avec elles, les performances et la plage de fonctionnement des dispositifs.

Utilisation industrielle

Le LiNbO3 est un matériau extrêmement important dans le domaine de l'optique (linéaire et non-linéaire), de l'optoélectronique et de l’acoustique, et plus particulièrement dans le domaine des télécommunications. En effet, ces propriétés exceptionnelles en ont fait un élément incontournable des dispositifs de filtration et de résonateur : aujourd'hui, plus de 70% de tous les filtres radiofréquences utilisent le LiNbO3 (ou le LiTaO3) [1].

Cependant, ces filtres, majoritairement des dispositifs à ondes élastiques de surface (ou SAW), sont fabriqués à partir du monocristal de LiNbO3. Or pour atteindre les performances nécessaires à la 5e Génération de télécommunications, ces filtres ne suffisent plus (voir Expliquez-moi : le filtre radiofréquence), et nous devons employer une architecture qui utilise les ondes acoustique de volume (ou BAW) afin d'atteindre des fréquences de résonance toujours plus élevées. Toutefois, ces structures nécessitent l'utilisation de couches piézoélectriques de très faibles épaisseurs.

Il existe deux voies pour effectuer ce changement :

- L'approche « Top-Down »

Il s'agit d'amincir un monocristal de composition connue de LiNbO3 jusqu'à une épaisseur suffisamment faible, typiquement 100-200 nm.

Une fois sélectionnée la coupe cristalline souhaitée, il existe plusieurs méthodes de polissage, mais nous allons nous intéresser qu'à la plus répandue dans l'industrie du semi-conducteur : le Chemical Mechanical Polishing, ou CMP.

Bien que le CMP soit une technique bien maîtrisée [2] elles présentent des limites dès lors qu'on souhaite atteindre des épaisseurs très faibles (< 1µm) que ce soit dans l'homogénéité sur large diamètre ou de part la fragilité des wafers. -

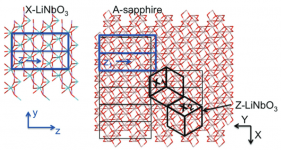

Représentation schématique de la croissance épitaxiale de LiNbO3 sur substrat saphir A [1] L'approche « Bottom-Up » (projet ANR-LiLit)

Cette fois, il s'agit de faire croître une couche mince de LiNbO3 sur un substrat choisi. Si le procédé de croissance le permet, il est possible d'obtenir une croissance « épitaxiale », c'est-à-dire orientée suivant le meilleur(*) arrangement avec la maille cristalline du substrat. ( (*) le plus énergétiquement favorable).

Là encore des problèmes se présentent : (i) le contrôle de la stœchiométrie en lithium est critique pour le bon fonctionnement des dispositifs, or le lithium est extrêmement volatile ; (ii) obtenir l'orientation cristalline désirée nécessite parfois l'utilisation de haute températures incompatibles avec certains substrats.

[1] Bartasyte, Ausrine, et al. "Toward High‐Quality Epitaxial LiNbO3 and LiTaO3 Thin Films for Acoustic and Optical Applications." Advanced Materials Interfaces 4.8 (2017): 1600998.

[2] Sivanandini, M., et al. "Material Removal By Chemical Mechanical Polishing–A Review." International Journal of Advancements in Research & Technology, 1(5), (2012), 137-144.

Vincent Astié, 09/19