Résumé

Les activités de recherche du groupe MOEMS s’appuient sur le développement de technologies silicium / verre suivant 3 axes distincts:

- Le premier axe concerne la conception et la réalisation de microscopes optiques sur puce. Nous proposons une plateforme d’intégration originale, permettant la réalisation de microscopes compacts et massivement parallèles avec le développement de briques technologiques de base (composants microoptiques, scanners MOEMS). Deux architectures ont été démontrées : un microscope confocal miniature et un réseau de micro-interféromètres de Mirau. L’approche d’encapsulation de ces microscopes combine l’intégration verticale « multi-wafer » et le micro-assemblage robotisé sur des bancs microoptiques silicium reconfigurables. Les applications d’imagerie biomédicale sont actuellement notre principale application avec l’implémentation de démonstrateurs in-vivo de microscopes OCT (tomographie optique cohérente) sur puce pour la détection précoce des pathologies de la peau (projet Européen collaboratif VIAMOS piloté par le groupe) et l’endomicroscopie OCT (Labex Action : Démonstrateur 4) pour l’imagerie de l'appareil digestif.

- Le deuxième axe concerne la réalisation d’horloges atomiques miniatures à métal alcalin, thématique en collaboration avec le département Temps-Fréquence de FEMTO-ST. Grâce au projet Européen collaboratif MAC-TFC (2008-2012), piloté par le groupe, nous sommes à présent le leader européen des horloges atomiques miniatures au césium. Dans cette thématique, une importante opération de valorisation industrielle a commencé en décembre 2013, soutenue à la fois par le dispositif RAPID de la DGA (Projet HABAC) et par le programme BPI France (projet SCP Time).

- Le troisième axe concerne la réalisation de microsystèmes pour la récupération d’énergie thermique, réalisées en collaboration avec le département Energie de FEMTO-ST et porté par le projet ANR MISTIC.

L’aspect « valorisation » de la recherche, présent dans l’activité du groupe est encore renforcé par notre participation aux 2 projets européens de type plateforme technologique ACTMOST (2010-2013) et ACTPHAST (2013-2016, projet Européen intégré). Depuis 2013 le groupe MOEMS est également fortement impliquée dans la coordination et les projets de recherche du Collégium International SMYLE entre FEMTO-ST et l’EPFL. Le groupe MOEMS est enfin le point de contact de FEMTO-ST pour le GDR International NAMIS.

Enfin, nos activités de recherche sont étroitement liées à la centrale technologique MIMENTO dont le groupe MOEMS est l’utilisateur le plus important de FEMTO-ST.

Plus en détails:

L’utilisation des technologies micro-opto-electro-mécaniques (MOEMS) permet la réduction du coût de fabrication, la réduction de la consommation énergétique ainsi que la miniaturisation des systèmes et composants.

1er axe: Microscopie sur puce et composants microoptiques non-conventionnels

Dans le domaine de la microscopie optique, l’association des techniques collectives de microfabrication aux matrices de micro-capteurs à base des MOEMS conduit à une miniaturisation poussée tout en parallélisant la mesure. Cette approche d’intégration permet la réalisation d’architectures de microscopie à la fois particulièrement compactes et préservant la haute résolution de mesure.

Un des défis du groupe MOEMS est de surmonter l’obstacle de l’intégration de tels microsystèmes optiques complexes en utilisant la technologie d’intégration verticale multi-substrat. Sa valeur ajoutée est de permettre la construction de microscopes miniatures où de micro-interféromètres exigeant des architectures 3D en s’appuyant sur la propagation de la lumière en espace libre. Deux exemples de tels microscopes, développés au sein du groupe MOEMS, sont le microscope confocal miniature et le micro-interféromètre de Mirau.

Exemple : Microscope confocal (cadre : ANR DWST-DIS 2010-2014).

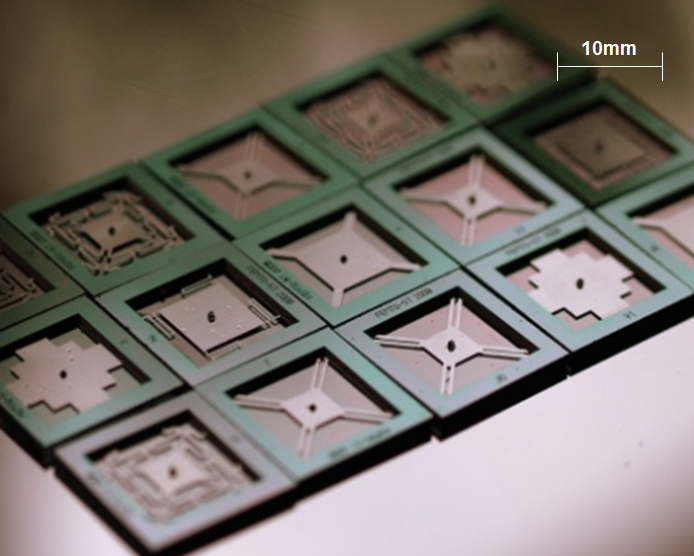

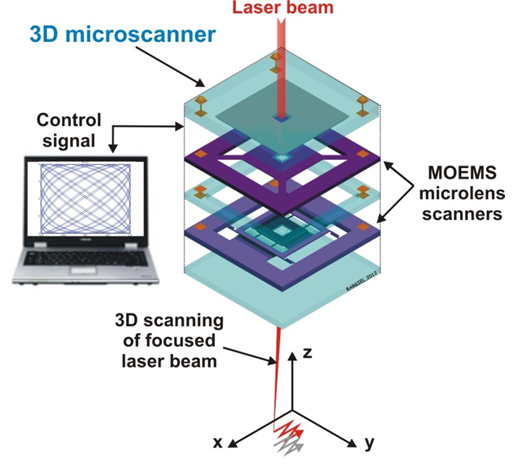

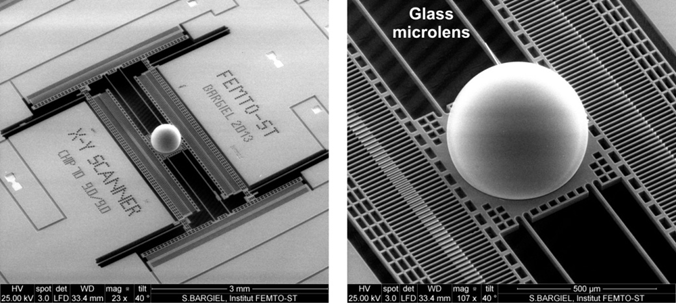

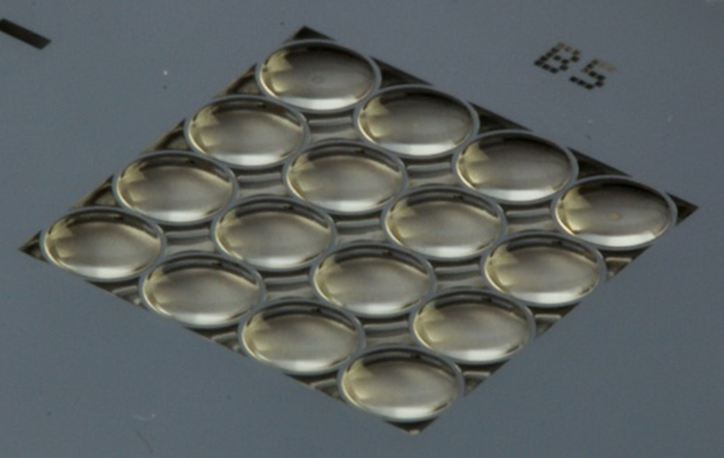

Nous avons développé une architecture complète d’un microscope confocal sur puce, intégré verticalement par des techniques de soudure multi-substrat. Le dispositif est basé sur un bloc d’illumination/détection surplombant un scanner micro-optique 3D. Les différents composants du scanner 3D sont disposés en trois blocs fonctionnels (collimation, balayage et focalisation). Le balayage est réalisé par le déplacement de microlentilles grâce à des actionneurs MEMS. La structure complète correspond à une succession de 7 substrats incluant 3 matériaux différents et de nombreuses interconnections. Le scanner 3D comprend deux micro-actionneurs électrostatiques : un actionneur vertical (hors plan) et une table x-y, chacun portant une microlentille. Le défi de la réalisation d’un tel microsystème est de respecter les alignements précis de ces structures opto-mécaniques ainsi que les compatibilités de chaque composant aux étapes de soudure. Un autres défi est de concevoir un design optique adapté et performant, minimisant les aberrations optiques et permettant d’atteindre une résolution optique élevée (quelques microns).

Différentes techniques de l’intégration de ces lentilles ont été étudiées : intégration monolithique ou positionnement par assemblage robotisé sur la membrane de l’actionneur MEMS. Les courses des actionneurs sont de l’ordre de 60 µm.

Différentes techniques de l’intégration de ces lentilles ont été étudiées : intégration monolithique ou positionnement par assemblage robotisé sur la membrane de l’actionneur MEMS. Les courses des actionneurs sont de l’ordre de 60 µm.

La réalisation de microscopes sur puce exige évidemment le développement de compétences scientifiques et technologiques pour la réalisation de composants microoptiques réfractifs et diffractifs compatibles MEMS.

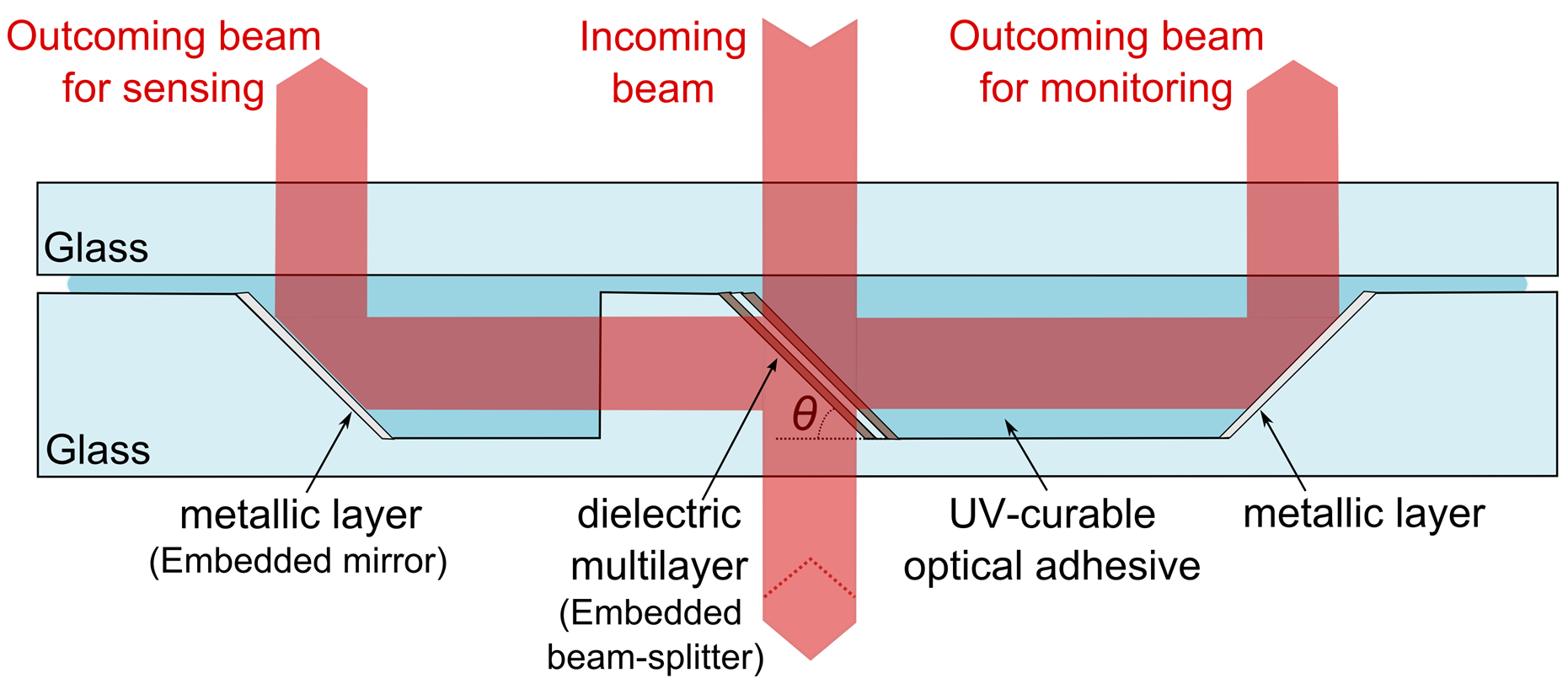

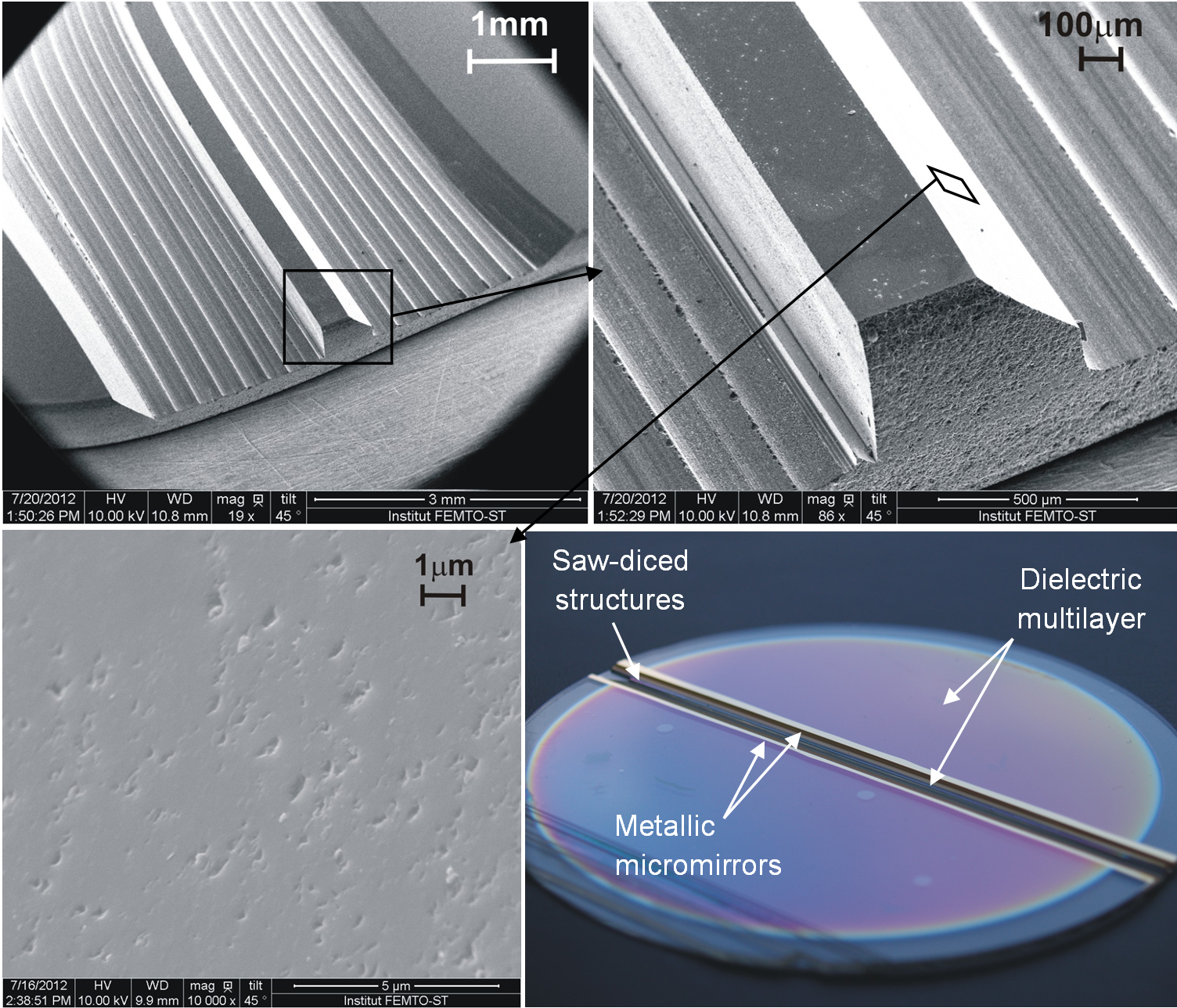

Un exemple de composant micro-optique générique pour la microscopie sur puce est une lame séparatrice planaire. Afin de réaliser au niveau wafer cette lame miniature et mince (<1mm), nous avons proposé un concept original permettant sa fabrication par des techniques de microfabrication collective. La lame séparatrice est composée par un empilement de deux wafers de verre borosilicaté dont l’un comporte des flans inclinés munis de réflecteurs partiellement ou totalement réfléchissants pour guider le faisceau lumineux. Les plans inclinés à 45° sont générés par une lame de scie de haute précision. Le réflecteur central est semi-réfléchissant grâce au dépôt de multicouches d’oxinitrure de silicium tandis que les réflecteurs latéraux sont totalement réfléchissants.

Un exemple de composant micro-optique générique pour la microscopie sur puce est une lame séparatrice planaire. Afin de réaliser au niveau wafer cette lame miniature et mince (<1mm), nous avons proposé un concept original permettant sa fabrication par des techniques de microfabrication collective. La lame séparatrice est composée par un empilement de deux wafers de verre borosilicaté dont l’un comporte des flans inclinés munis de réflecteurs partiellement ou totalement réfléchissants pour guider le faisceau lumineux. Les plans inclinés à 45° sont générés par une lame de scie de haute précision. Le réflecteur central est semi-réfléchissant grâce au dépôt de multicouches d’oxinitrure de silicium tandis que les réflecteurs latéraux sont totalement réfléchissants.

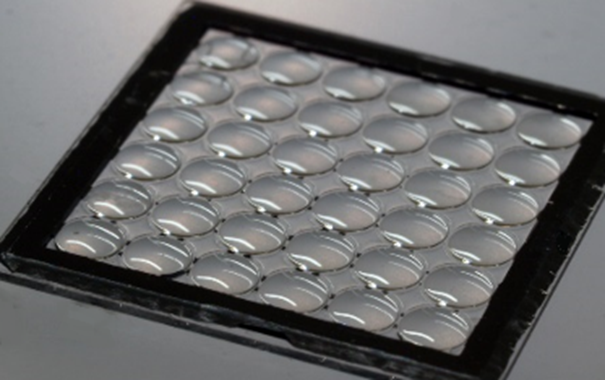

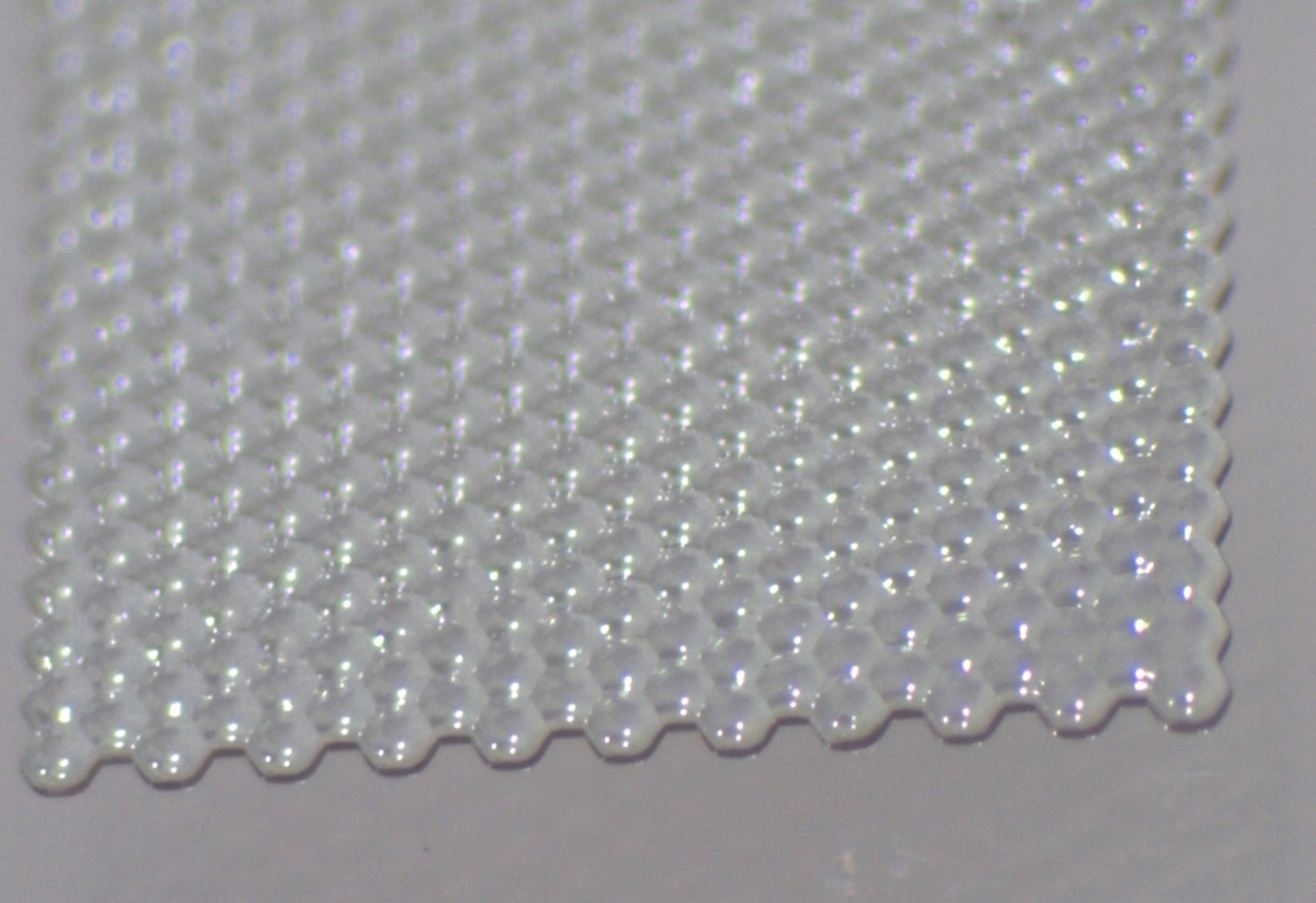

Des efforts significatifs sont également portés sur le développement de techniques de génération de microlentilles. En particulier, il s’agit de réaliser des lentilles en verre intégrées sur silicium et robustes vis-à-vis des technologies d’intégration. Une des techniques developpées consiste à recuire un substrat de verre préalablement soudé sous vide à un substrat de silicium munis de cavités. Le verre se déforme alors pendant le recuit vers l'intérieur de la cavité pour obtenir la face convexe de la lentille. La face arrière est alors polie jusqu'à qu'elle soit plane. Sur la face avant, le silicium peut-être seulement partiellement éliminé pour s'en servir d'entretoise.

2ème axe: Micro-horloge atomique MEMS

Les horloges atomiques sont des références de fréquence et de temps permettant l'obtention de meilleures performances en termes de stabilité de fréquence et d'exactitude que les oscillateurs à quartz. Néanmoins, le volume et la consommation en puissance des sources atomiques sont généralement conséquentes, empêchant jusqu'à maintenant leur déploiement pour des applications portables et embarquées.

Les horloges atomiques sont des références de fréquence et de temps permettant l'obtention de meilleures performances en termes de stabilité de fréquence et d'exactitude que les oscillateurs à quartz. Néanmoins, le volume et la consommation en puissance des sources atomiques sont généralement conséquentes, empêchant jusqu'à maintenant leur déploiement pour des applications portables et embarquées.

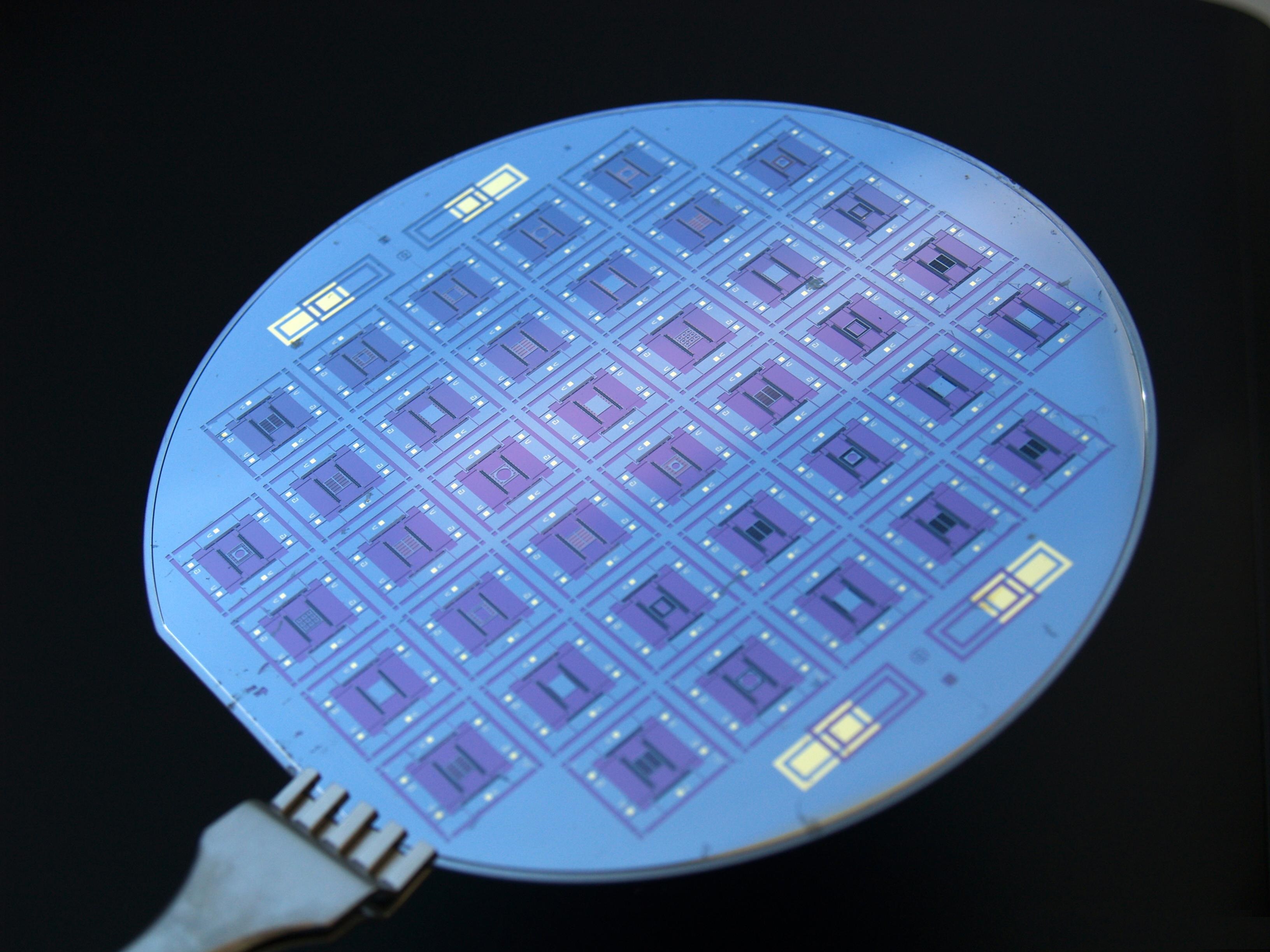

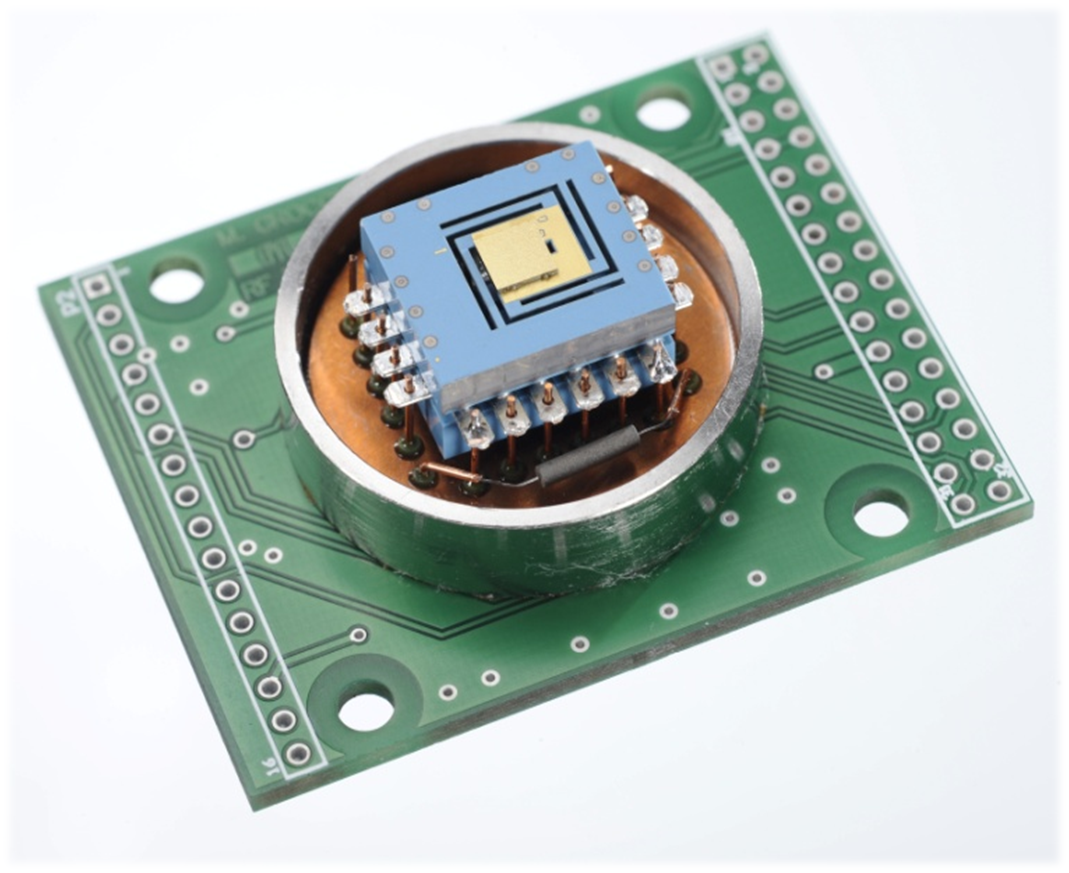

Les technologies MEMS, fournissent des solutions innovantes pour la réduction du volume et de la puissance des références de temps et de fréquence. Nos recherches dans ce domaine ont démarré en 2006, se structurant grâce au projet Européen collaboratif MAC-TFC (2008-2012) qui a permis de définir et réaliser les briques de base nécessaires puis de mettre au point un démonstrateur complet d’horloge atomique miniature.

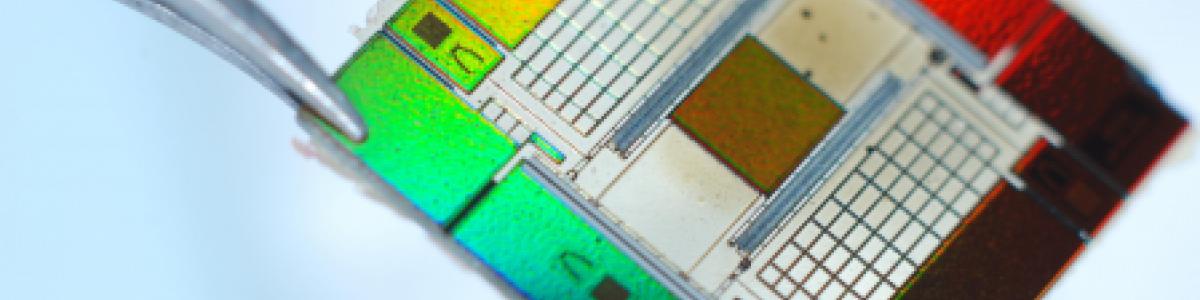

Nous réalisons des microcellules à vapeur alcaline avec une pression contrôlée du gaz tampon dont la présence permet d’augmenter la cohérence hyperfine dans la cellule, améliorant les performances : la stabilité de fréquence court-terme observée est de 4x10-11 sur 1 seconde et meilleure que 10-11 pour des temps d'intégration à 1 journée. Dans tous ces travaux une solution originale à gaz tampon unique (néon) a été proposée car celle-ci permet d’annuler la dépendance en température de la fréquence d’horloge au premier ordre autour de 80°C et s’adapte mieux à la taille millimétrique de cellules MEMS.

Nous réalisons des microcellules à vapeur alcaline avec une pression contrôlée du gaz tampon dont la présence permet d’augmenter la cohérence hyperfine dans la cellule, améliorant les performances : la stabilité de fréquence court-terme observée est de 4x10-11 sur 1 seconde et meilleure que 10-11 pour des temps d'intégration à 1 journée. Dans tous ces travaux une solution originale à gaz tampon unique (néon) a été proposée car celle-ci permet d’annuler la dépendance en température de la fréquence d’horloge au premier ordre autour de 80°C et s’adapte mieux à la taille millimétrique de cellules MEMS.

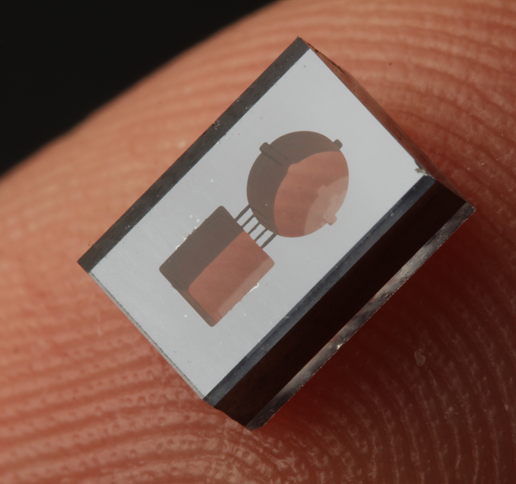

Les travaux sur les cellules concernent également leur architecture avec la volonté de les rendre plus compatibles à une fabrication collective de la microhorloge. Dans ce cadre, le groupe MOEMS a développé une architecture de cellule où la cavité optique est étirée et disposée le long de la surface du substrat afin de réduire les dimensions sans détériorer les performances.Elle est équipée de réseaux de diffraction permettant de conduire le faisceau au sein de la cavité en maintenant son état de polarisation circulaire. La plus faible section du faisceau lumineux simplifie sa mise en forme. La disposition réflective simplifie l’assemblage des composants optoélectroniques.

Depuis fin 2013, des opérations de valorisation ont été mises en place (soutenue par le dispositif RAPID de la DGA - projet HABAC - et par le programme BPI France - projet SCP Time). Ces opérations visent le développement d’une filière industrielle française pour des horloges atomiques miniatures duales à basse consommation, présentant une stabilité relative de fréquence d’au moins 10-11 à une journée d'intégration.

3ème axe: Microsystèmes pour la récupération d'énergie thermique

La dernière thématique du groupe MOEMS concerne la réalisation de microsystèmes pour la récupération d’énergie thermique.

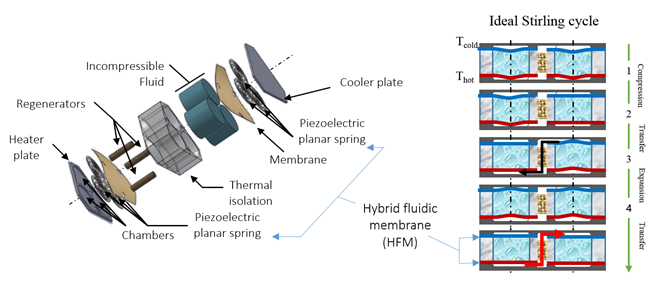

Un exemple récent est une micromachine thermodynamique à cycle de Stirling permettant de produire de l’énergie électrique à partir d’une source de chaleur. La version miniature d’une telle machine n’a encore jamais été réalisée et pose de nombreux problèmes de conception au vu de ses dimensions (pertes de charges dans la circulation des fluides, conduction thermique, assemblages à basse température résistant à la pression, etc.). La micromachine se présente sous la forme d’un empilement de plaques de 5 mm de côté, comprenant une plaque chaude et une plaque froide en Silicium de part et d’autre d’un matériau isolant thermiquement (verre). A l’intérieur du dispositif, un gaz circule entre la source froide et la source chaude et permet d’actionner des membranes en silicone qui oscillent dès que la différence de température entre les sources de chaleur est suffisante. Pour que le système fonctionne il faut coupler mécaniquement les deux membranes, ce qui est fait en remplissant le volume qui les sépare par un liquide. Les conditions d’oscillation du dispositif – à une fréquence relativement inhabituelle pour ce type de machine - sont assez difficiles à obtenir sachant que les modèles ne sont pas encore suffisamment réalistes pour rendre compte de la réalité des phénomènes internes au dispositif. L’oscillation des membranes permet ensuite à un composant piézoélectrique fixé sur les membranes de transformer le mouvement en énergie électrique.